Schneller renovieren, klüger produzieren

Die Stunde null auf der Baustelle

Der Moment, in dem Monteure eintreffen, ist bei vorgefertigten Bauteilen nicht Start, sondern Finale sorgfältiger Vorbereitung. Maße sind geprüft, Anschlüsse definiert, Montageschritte geprobt. Dadurch wird die Baustelle zum Montageplatz mit kurzen, verlässlichen Eingriffen. Nutzer erleben weniger Sperrungen, der Betrieb bleibt weitgehend ungestört. Gleichzeitig sinken unproduktive Zeiten, weil niemand improvisieren muss. Der sichtbare Effekt: Ein konzentriertes Zeitfenster ersetzt wochenlangen Umbau, und die Übergabe erfolgt mit hoher Planbarkeit.

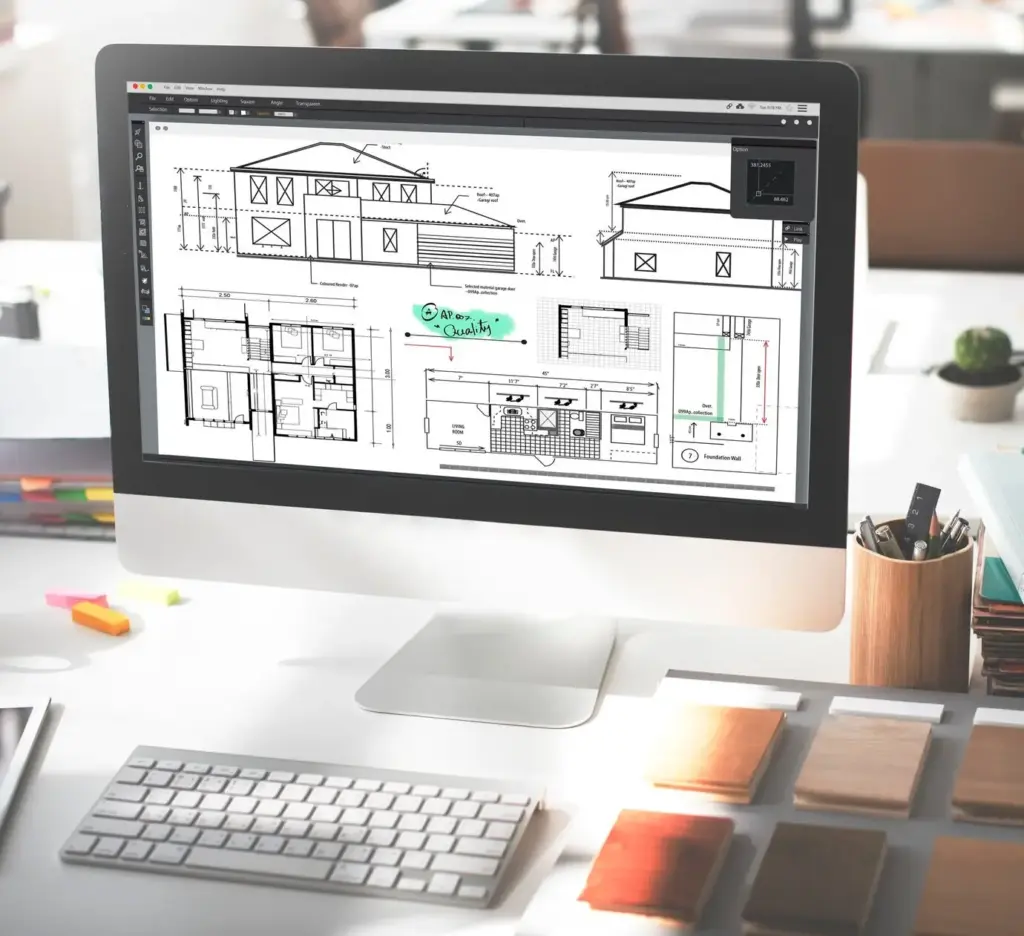

Präzision vor Anlieferung

In klimastabilen Werkhallen lassen sich Details millimetergenau herstellen, testen und dokumentieren. Leitungen, Dämmungen, Oberflächen und Befestigungspunkte werden unter kontrollierten Bedingungen produziert und geprüft. Diese Vorleistung verschiebt typische Baustellenrisiken in eine beherrschbare Umgebung. Wenn die Module ankommen, sind Überraschungen deutlich seltener, weil bereits Probemontagen, Dichtigkeitsprüfungen und Funktionschecks stattfanden. Damit gewinnt man nicht nur Geschwindigkeit, sondern auch Vertrauen, denn Termin- und Qualitätszusagen basieren auf belegbaren Resultaten statt guter Hoffnung.

Wie Störungen sinken

Weniger Menschen, weniger Material und weniger offene Prozesse vor Ort bedeuten spürbar weniger Störungen. Staubschleusen schrumpfen, lärmintensive Tätigkeiten werden in die Fabrik verlagert, Entsorgung und Schnittstellenchaos nehmen ab. Bewohner, Mitarbeitende oder Besucher müssen seltener umgeleitet werden. Auch Sicherheitsrisiken sinken, weil auf der Baustelle hauptsächlich montagefertige Einheiten bewegt werden. Das stärkt Akzeptanz, vereinfacht Kommunikation und ermöglicht saubere, klar terminierte Eingriffe, die Planern, Betreibern und Nutzergruppen gleichermaßen Sicherheit und Gelassenheit geben.

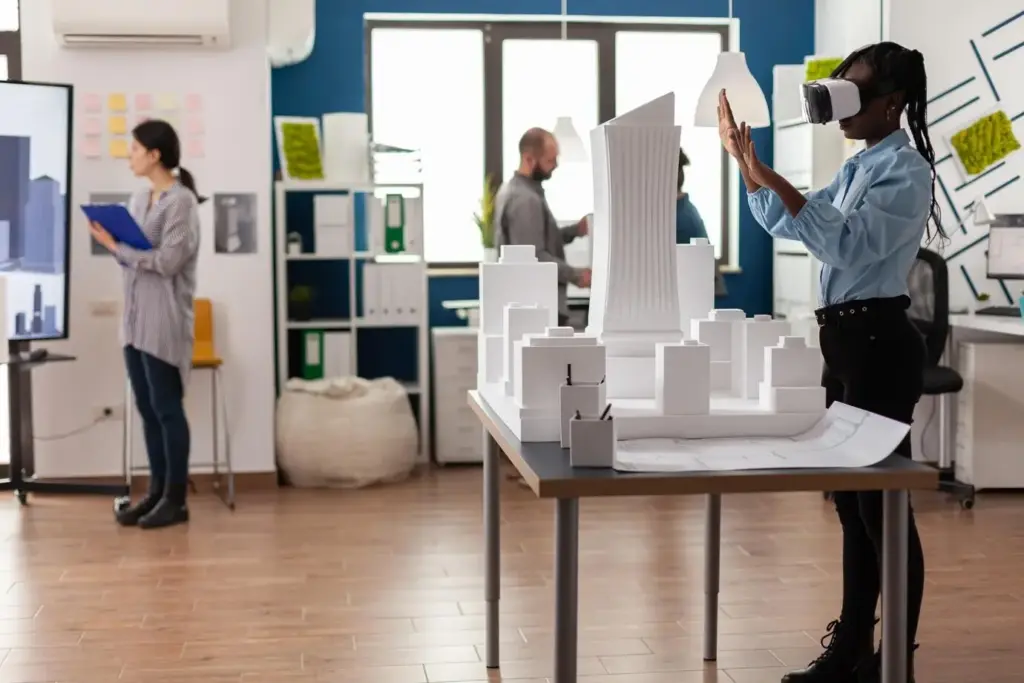

Digital vorbauen, real schneller werden

Bestandsaufnahme ohne Blindflug

Laserscans, 360‑Grad‑Begehungen und strukturierte Datenablagen schaffen ein gemeinsames Verständnis des Ist‑Zustands. Statt Schätzungen gibt es belastbare Maße, die Fertigung und Montage ermöglichen, als würden sie im Gebäude proben. Dadurch lassen sich Leitungswege, Wandaufbauten und Anschlusshöhen so dokumentieren, dass die Offsite‑Produktion exakt weiß, was sie erwartet. Die Folge sind weniger Überraschungen, weniger Nachbestellungen und ein Montagefenster, das Terminsicherheit gewinnt, weil die Planung auf messbaren Fakten statt Annahmen beruht.

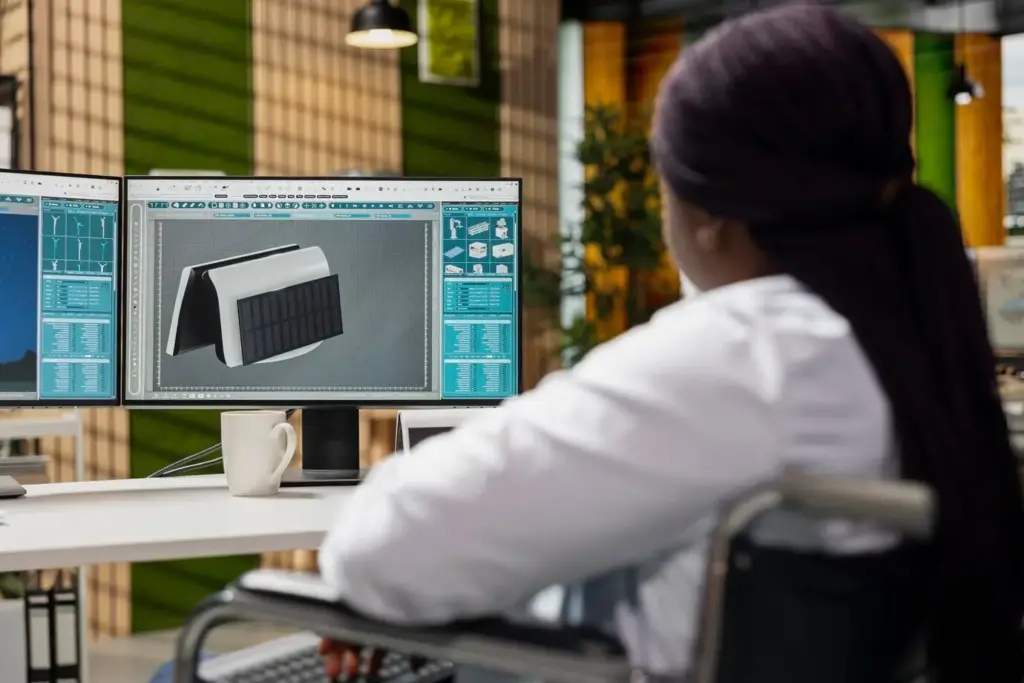

Schnittstellen im Griff

Je modularer produziert wird, desto wichtiger sind klare Schnittstellen: Statik, Brandschutz, Elektro, TGA und Ausbau müssen exakt zusammenpassen. Digitale Prüfroutinen erkennen Konflikte frühzeitig, bevor sie sich auf der Baustelle potenzieren. Verantwortlichkeiten werden pro Anschluss definiert, inklusive Toleranzzonen, Montagefolgen und Prüfkriterien. Dieses Schnittstellenmanagement spart Zeit, weil Entscheidungen vorgezogen und dokumentiert werden. So entsteht ein reibungsarmer Ablauf, bei dem jedes Gewerk weiß, wann es dran ist, welche Vorleistung nötig ist und welche Qualität erwartet wird.

Toleranzen kalkulieren

Bestandsbauten sind selten rechtwinklig. Erfolgreiche Offsite‑Lösungen akzeptieren das, indem sie smarte Toleranzausgleiche vorsehen: verstellbare Konsolen, flexible Dichtsysteme, Fugenmanagement und Montagehilfen. Diese Elemente werden bewusst eingeplant, getestet und mit klaren Montagehinweisen versehen. Das reduziert Anpassungsarbeiten vor Ort und schützt Termine. Zusätzlich helfen Mock‑ups, knifflige Details realitätsnah zu prüfen. Wer Toleranzen nicht als Fehler, sondern als Planungsparameter behandelt, gewinnt Souveränität und schafft Bauteile, die schnell passen, funktionieren und dauerhaft wartungsfreundlich bleiben.

Liefern, setzen, weiterziehen

Just‑in‑Sequence statt Stau

Baustelle als Montageplatz

Sicherheit und Sauberkeit

Weniger Nacharbeit, mehr Verlässlichkeit

Erlebnisse aus dem Bestand

Rechnen, das sich gut anfühlt

Kapitalbindung und Zeitwert

Materialkreisläufe

Vom Pilot zum Standard